¿Un trabajo de riesgo? Contrata un avatar para tus fábricas

Las fábricas digitales empiezan a tomar forma. Al menos eso pretenden empresas como Siemens, que ha desarrollado una tecnología para optimizar el puesto de trabajo de los empleados de las fábricas y evitar riesgos laborales. En una entrevista con CincoDías, el gigante alemán explica cómo gracias a su software PLM, una herramienta de simulación en 3D, las fábricas pueden recrear espacios reales y ensayar procesos que suponen un riesgo para el trabajador. El portafolio de Siemens en esta materia, que forma parte de la compañía Tecnomatix, ya está siendo utilizada por la industria europea y estadounidense.

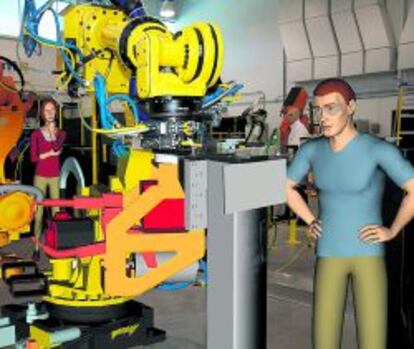

Jack y Jill, los avatares de Siemens, tienen 68 articulaciones, pueden realizar 135 movimientos, que son casi tan exactos como los de un ser humano y su constitución es similar a la de un ciudadano de las zonas en las que se utilizan. “Es muy importante tener en cuenta este último aspecto, ya que puede influir de manera decisiva en el proceso, porque la recreación tiene que ser lo más real posible para garantizar el éxito. Y es que no es igual de alto un hombre chino que americano”, señalan.

Siemens asegura que esta tecnología se puede utilizar en muchas industrias, entre ellas la automovilística, la aeroespacial, la médica o aquella dedicada al equipamiento pesado de carretera. En general, aclaran, en todas aquellas en las que sea necesaria la interacción humana con el producto o con el lugar en el que se desarrolla.

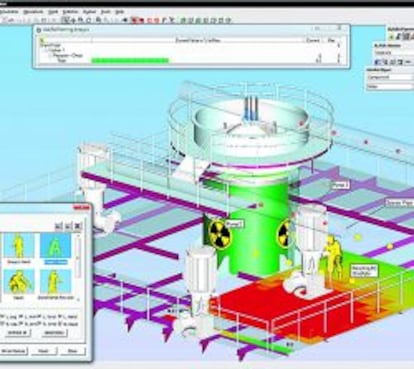

Concretamente, la industria energética de EE UU ya está utilizando el sistema de Siemens para minimizar la radiación que reciben los empleados que trabajan en plantas nucleares. A través de algoritmos, pueden predecir los niveles a los que están expuestos, teniendo en cuenta también las medidas de protección existentes. “Esto, sumado a las ventajas de dispositivos como Kinect de Microsoft, permite transmitir los movimientos reales de una persona al avatar y saber exactamente cómo evitar mayores niveles de radiación, para lo que es vital conocer las fuentes de radiación y asegurar la estabilidad de las infraestructuras. De esta forma, por ejemplo, se podrían simular labores de limpieza como las de Fukushima”, detallan las fuentes citadas.

Según Siemens, estos trabajadores virtuales pueden, además, recrear la fatiga que sufrirá el operario real al coger algún material pesado. “Una de las mayores ventajas de esta tecnología es que permite a las empresas tener en cuenta el factor humano desde las etapas más tempranas del desarrollo de un producto y permiten detectar posibles problemas de diseño en las fases iniciales del desarrollo del productos, lo que supone que los costes y el tiempo para cambiar el diseño sean mucho menores que si se tiene que modificar cuando la producción ya ha empezado”.

Ford, Skoda y la NASA, algunos clientes

Con todo, la tecnología de simulación de Siemens no es nueva. De hecho, Jack y Jill forman parte de la plantilla de Ford desde 1998 y ayudan al fabricante de coches a probar los trabajos en la línea de montaje y los vehículos. Sin embargo, la herramienta del grupo alemán sí ha experimentado una evolución y se ha simplificado mucho gracias a la introducción de nuevos algoritmos y a que se ha integrado con el citado Kinect y a otras tecnologías de predicción postural y de movimiento. “Esto lo hace mucho más accesible a los usuarios y permite al sistema funcionar con mayor rapidez”, añaden en Siemens, que sostiene que los algoritmos creados pueden llegar a calcular incluso las dosis exactas de radiación a las que están expuestos los empleados de una planta nuclear. “Ambas innovaciones amplían sobremanera los usos y aplicaciones que se le puede dar a esta tecnología, en la que seguimos trabajando para mejorarla día a día”. Los responsables de Siemens no detallan qué inversión han hecho en su desarrollo.

En Ford, los avatares funcionan gracias a unos algoritmos que calculan posturas, movimientos y las tensiones a las que está sometido el cuerpo humano. También comprueban la comodidad de los coches, la utilidad del panel de control y la visibilidad que tiene el conductor de la carretera. Asimismo, gracias a esta solución, Ford ha podido solventar un problema en la cadena de montaje, ya que, según apuntan desde Siemens, la instalación de algunas de las piezas de las puertas cansaba en exceso a los trabajadores, les exponía a riesgos y el resultado no siempre era satisfactorio. “Ahora, con el ensayo virtual saben exactamente cuáles son los problemas que van a surgir y cómo solucionarlos, por lo que la instalación real es mucho más fácil y el resultado más óptimo”, insisten.

Skoda, del grupo Volkswagen también utiliza la tecnología de Siemens. Y la NASA, que la emplea para simular la actividad humana en el espacio. “Estas figuras virtuales tienen en cuenta los modelos automotrices y de comportamiento humano más avanzados. En comparación con el 2D o las hojas de cálculo tradicionales, esta simulación proporciona datos mucho más precisos para mejorar la toma de decisiones en las fábricas. El uso de esta tecnología identifica y reduce los riesgos humanos que puede conllevar el proceso productivo en un 80%”, dicen desde el grupo alemán.