NIT: referente europeo en la fabricación de tecnología infrarroja avanzada

La empresa produce más de 50.000 detectores térmicos al año para monitorizar procesos en industria, automoción y defensa. Factura 1,6 millones y prevé crecer un 10% este año

En septiembre de 2005 nació en Madrid una empresa con un objetivo claro: evitar que una tecnología de infrarrojos que había sido investigada en los años ochenta y noventa en el entorno del Ministerio de Defensa, que se quedó en un nivel de madurez tecnológica bajo y lejos de poder comercializarse, acabara olvidada en un cajón.

“Estaba convencido de que era una apuesta ganadora, así que fundé, junto a un grupo de socios privados, NIT (New Infrared Technologies), sin participación pública ni fondos de capital riesgo detrás. Nos liamos la manta a la cabeza, desarrollamos un plan de negocio y decidimos comprobar si aquello tenía sentido de mercado”, explica Arturo Baldasano, fundador y CEO, cuya familia mantiene una participación mayoritaria en la compañía, más del 50% del capital.

El primer ensayo ante clientes internacionales llegó en 2008, cuando tres miembros del equipo viajaron a la mayor feria mundial de infrarrojos y sensórica en Estados Unidos, con un PowerPoint bajo el brazo y muchas ganas de explicar su proyecto. “Íbamos estand por estand contando lo que hacíamos, pero no nos prestaban mucha atención”, recuerda Baldasano. “Hasta que tres compañías nos escucharon y nos dejaron entrar en detalle. Cuando les dijimos que fabricábamos detectores de imagen en banda media no refrigerados, una alternativa mucho más sencilla y eficiente que las soluciones tradicionales, nos pararon en seco y dijeron: ‘Esto no lo habíamos oído nunca’”.

No descartan la entrada de nuevos socios industriales que comprendan los tiempos de desarrollo

De regreso a España, levantaron y equiparon con maquinaria a medida su fábrica en Boadilla del Monte, con 2,5 millones de euros de capital inicial. Tras casi un año de puesta a punto, iniciaron la producción a finales de 2010. “Aquella anécdota en la feria sectorial nos confirmó que estábamos ante una tecnología diferencial a escala global, de la que hoy somos los únicos fabricantes”, afirma Baldasano.

En el ámbito industrial, una de sus principales aplicaciones es la monitorización de gases en metalurgia para detectar emisiones invisibles durante procesos de soldadura. Otro uso se encuentra en la fabricación aditiva o impresión 3D industrial, donde el sensor controla en tiempo real la potencia del láser para garantizar la calidad de la pieza y evitar recalentamientos.

En automoción, la tecnología se aplica al control del recubrimiento láser de los discos de freno, un ámbito estrechamente ligado a la futura normativa Euro 7, que exigirá a partir de 2027 una reducción drástica de estas emisiones, desde cerca del 20% actual hasta menos del 5% del total del vehículo. “Analizamos más de 40 variables y en menos de 23 segundos podemos decir si el proceso está correcto o no”, indica Baldasano. Para su desarrollo, la compañía ha analizado más de 3.000 ficheros del sector del freno en los últimos cuatro años.

Cada una de estas aplicaciones representa alrededor del 25% del negocio, mientras que el resto procede en gran medida del sector de la defensa, donde la compañía ve una clara oportunidad de crecimiento. Sus sistemas son especialmente eficaces para la detección de amenazas, “es decir, para saber desde dónde te están disparando”. “En esta área solo se puede crecer mediante alianzas estratégicas”, subraya Baldasano. Tras dos décadas, la empresa no descarta la entrada de nuevos socios siempre que sean de carácter industrial, que comprendan los tiempos del desarrollo tecnológico. “En España falta capital paciente”, añade.

Con una plantilla de 12 profesionales directos y otros 15 empleos indirectos, NIT cerró 2024 con una facturación cercana a 1,6 millones de euros y prevé crecer un 10% en 2025. El 75% de su negocio procede del exterior, con clientes en Europa, Australia, Corea, Japón, China y Estados Unidos, donde los aranceles han cambiado el escenario. “Por el momento, no nos afecta porque estamos trasladando el coste al cliente, ya que no hay cámaras equivalentes disponibles”, apunta el CEO.

Con la tecnología validada y una posición única en el mercado global, el reto ahora pasa por reforzar su presencia en Asia y en los sectores de impresión 3D y automoción, y también escalar en la producción, pero sin perder el control de una innovación industrial que exige tiempo, inversión sostenida y visión a largo plazo.

Un ‘ojo’ muy potente y vigilante

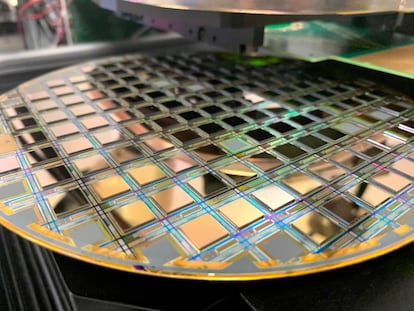

Integración. La compañía diseña microchips de infrarrojos sobre obleas de silicio de ocho pulgadas y desarrolla internamente la electrónica, el software y, en algunos casos, la cámara completa, controlando el producto de principio a fin.

Tecnología. Sus detectores no refrigerados operan en la banda infrarroja media, entre 1 y 5 micras, y alcanzan velocidades de hasta 4.000 imágenes por segundo, configurando lo que su CEO define como “un ojo muy específico y potente” que permite implementar inteligencia artificial y algoritmos para desarrollar soluciones personalizadas.

Escala. La capacidad productiva de NIT supera los 50.000 detectores al año. El objetivo para los próximos años es lograr mayores volúmenes.

I+D. Entre 2009 y 2019, la empresa invirtió más de cinco millones de euros en investigación y desarrollo, lo que le ha permitido alcanzar su quinta generación de detectores; hoy mantiene una inversión recurrente superior al 20%, aunque no lineal, sino en función de los proyectos.

Socios. NIT colabora desde hace años con centros de referencia como el Centro Nacional de Microelectrónica (CNM-CSIC) en Barcelona y el Centro Tecnológico Aimen, con sede en Galicia.