¿Por qué es tan complicado fabricar más chips?

Montar una planta de semiconductores implica una inversión de miles de millones y en cinco años está obsoleta. Una simple mota de polvo causa estragos

Tan pequeños y tan complicados. La escasez de semiconductores está golpeando a los fabricantes de automóviles y a los gigantes tecnológicos, haciendo sonar las alarmas desde Washington hasta Bruselas y Pekín. La crisis ha planteado una pregunta básica para los responsables políticos, los clientes y los inversores: ¿por qué no podemos fabricar más chips?

La respuesta es simple y complicada a la vez. La versión sencilla es que producir chips es difícil. Cada vez más. “No es ciencia espacial, es mucho más complejo”, es uno de los chistes internos de la industria.

La respuesta más complicada es que se necesitan años para construir las factorías y miles de millones de dólares. Incluso una vez con la fábrica operativa, el proceso es tan complejo que el mínimo retraso tecnológico lleva las plantas a ser inviables. El presidente de Intel, Craig Barrett, calificó los microprocesadores de su empresa como los dispositivos más complicados fabricados por el hombre.

No obstante, son un componente básico de la economía actual. China ha calificado la autosuficiencia de chips como una prioridad nacional en su plan quinquenal, mientras Joe Biden ha prometido construir una cadena de suministro estadounidense segura, reviviendo la fabricación nacional. Incluso la UE está considerando medidas para fabricar sus propios chips.

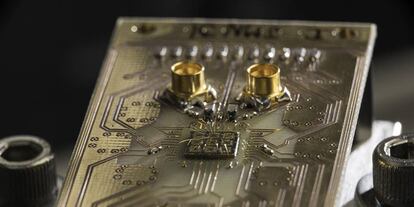

La fabricación de un chip generalmente lleva más de tres meses e involucra fábricas gigantes, salas libres de polvo, máquinas multimillonarias, estaño fundido y láseres. El objetivo es transformar obleas de silicio en una red de miles de millones de pequeños conectores, los transistores, que forman circuitos que luego serán la base de un teléfono, un ordenador, automóvil, lavadora o satélite.

Mayor eficiencia

La mayoría de los chips son grupos de circuitos que ejecutan software, manipulan datos y controlan funciones de dispositivos electrónicos. La disposición de esos circuitos les permite alcanzar un propósito específico. Las empresas intentan incluir más conectores en los chips, lo que permite más volumen de operaciones y hace de los dispositivos más eficientes en términos de energía. El primer microprocesador de Intel, el 4004, se lanzó en 1971 y contenía 2.300 transistores con un tamaño de nodo de 10 micrones, o 10 millonésimas de metro.

El liderazgo de Intel terminó entre 2015 y 2020 cuando sus rivales Taiwan Semiconductor Manufacturing y Samsung Electronics empezaron a construir chips con mejores transistores: unos con dimensiones de cinco nanómetros (un cabello humano tiene 100.000 nanómetros de ancho).

Antes de introducir el silicio (materia prima de los circuitos) en las máquinas de fabricación de chips, se necesita una sala extremadamente limpia: 10.000 veces más limpia que un quirófano. Hay transistores que son más pequeños que un virus: una mota de polvo puede costar millones. Para mitigar este riesgo, los fabricantes de chips alojan sus máquinas en habitaciones libres de polvo: el aire se filtra constantemente y se permite la entrada a muy pocas personas.

Pero incluso con todas esas precauciones, las obleas de silicio no pueden ser tocadas por humanos ni expuestas al aire. Viajan entre máquinas en cartuchos transportados por robots que corren sobre pistas en el techo. Solo emergen de la seguridad de esos cartuchos cuando están dentro de las máquinas.

Cada procesador tiene hasta 100 capas de distintos materiales, que se aplican y retiran parcialmente para fijar las conexiones entre los transistores. Algunas de las capas tienen un átomo de espesor, algo que se logra con equipo especializado para controlar variables de presión, temperatura y magnetismo. Uno de los pasos más complicados es la litografía: consiste en usar luz láser para estampar en las obleas los patrones que formarán los circuitos.

Las plantas de chips funcionan 24 horas siete días a la semana. Lo hacen por una razón: el coste. La construcción de una fábrica de nivel de entrada que produce 50.000 obleas al mes cuesta alrededor de 15.000 millones de dólares. La mayor parte de esto se gasta en equipos especializados, un mercado que superó los 60.000 millones en ventas en 2020.