La varilla en forma de hache que alivió a Ford

KH Vives resolvió un viejo problema que el gigante de Detroit tenía en la fabricación de los soportes de los asientos. Hoy es uno de sus principales proveedores en Europa.

En una industria que busca en la impresión en 3D, la robótica, la visión artificial, la ingeniería de simulación y la nanotecnología nuevos métodos de producción más eficientes, KH Vives encontró la solución a un viejo quebradero de cabeza de Ford en algo tan antiguo como la caligrafía.

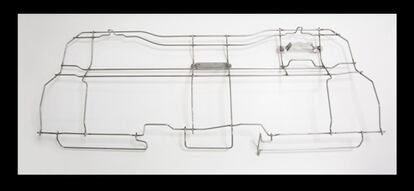

Hasta 2010, las varillas que sirven de soporte al tejido de los asientos estaban formadas por tres piezas: dos más cortas situadas en paralelo y una más larga que unía ambas con dos puntos de soldadura. El inconveniente de esta forma era que exigía el uso de herramientas caras y un molde que debía cambiarse cada vez que se quería hacer una modificación en el diseño de los asientos.

El problema llegó de manera casual a oídos de los directivos de KH Vives, que para entonces ya llevaban seis años abasteciendo de pedales y cristales a la planta de Ford en Almussafes, Valencia. Javier González, director ejecutivo de la empresa, se dio cuenta de que la varilla tenía forma de hache y una hache se puede escribir con tres letras de palo (unidas por soldaduras) o realizando un único trazo.

“Empezamos a darle vueltas y se nos ocurrió que quizás habría en el mercado alguna máquina capaz de hacer algo parecido sin tener que soldar”, recuerda Guillermo Vives, director general de la compañía. “Encontramos máquinas que hacían tubos y que, con ciertos acoples, podíamos llevar a nuestro terreno. Hablamos con el proveedor, le expusimos nuestro proyecto y fabricó para nosotros una máquina específica que dibuja la hache con la misma varilla”, añade.

El modelo le encantó a Ford, básicamente porque le suponía una reducción del 50% en el coste de las varillas, eso sin contar el ahorro en herramientas y soldaduras. Además, al tratarse de una máquina de control numérico computarizado, era posible reprogramarla cada vez que hiciera falta adaptar los alambres a un cambio en el diseño o las medidas de los asientos, evitando así el uso de moldes.

Ante la buena acogida, KH Vives patentó el sistema, que hoy supone el 30% de su facturación. “Fabricamos ocho millones de varillas para casi todos los coches de Ford en Europa”, destaca Vives.

Fue así como algo en apariencia tan simple afianzó la alianza de esta pequeña empresa de Valencia con la multinacional estadounidense.

Sin embargo, la relación no siempre fue directa. Al principio, en 1998, Know How Logistics se limitaba a prestar servicios logísticos y de almacenamiento a proveedores de la marca en el parque industrial Juan Carlos I, donde se concentran la mayoría de ellos.

El proyecto Matrix

KH, que destina el 10% de sus ingresos a I+D, unos 200.000 euros anuales, trabaja en varias líneas de investigación. La más ambiciosa es el proyecto Matrix, que pretende automatizar la toma de decisiones a través de inteligencia artificial.

“El sistema te exigirá llamar a un cliente y, si no lo haces, no te dejará seguir trabajando”, indica Javier González, director ejecutivo.

Pero el negocio no marchaba bien. Los propietarios pidieron a Guillermo Vives, empresario con el que tenían amistad, que auditara la sociedad. “Era una empresa de siete trabajadores con unas pérdidas considerables. Propuse una ampliación de capital y aceptaron, pero me pidieron que participase con el 25%”, comenta.

Después le ofrecieron la dirección, responsabilidad que aceptó a costa de renunciar a su propio negocio, una conocida joyería de Valencia que dejó en manos de su familia. “Estudié para profesor mercantil, pero en esencia soy un comercial”, dice Vives, de 64 años. “Aquí contemplé que había una oportunidad en el montaje de piezas que Ford estaba trayendo de fuera y que nosotros podíamos hacer con menos coste para ellos”, explica.

Pero sus planes implicaban construir una nave más grande, para lo cual hacía falta inversión. Los socios no quisieron continuar y poco a poco fueron vendiendo su participación a Vives, quien finalmente, en mayo de 2004, se convirtió en el único accionista.

“Me hipotequé con todo lo que tenía porque era la única manera de que me prestaran el dinero necesario para construir todo esto”, señala en alusión a los 7.000 m2 que rodean su despacho en el polígono. El esfuerzo dio su primer fruto en 2003, cuando la canadiense KSR International le encargó el ensamblaje de los pedales del Fiesta.

Ese contrato puso a la empresa en el radar de Ford, que finalmente, en las Navidades de 2004, le encomendó el montaje de todos los componentes electrónicos (sensores de lluvia, detectores de presencia humana, GPS, etc.) que van en los cristales del nuevo Focus.

Aunque ese modelo dejó de producirse en Almussafes en 2011, KH se encarga ahora de hacer ese trabajo para el Kuga, el Mondeo, el Transit Connect, el C-Max y el Galaxy. “Manipulamos una media de entre 15.000 y 16.000 vidrios diarios”, apunta.

Con la certificación Q1, a México o Alemania

En junio pasado, Ford entregó a KHVives el premio Q1, que lo certifica como proveedor que cumple todos sus requerimientos de calidad. “Aquí en el parque no hay ninguna otra empresa familiar que lo tenga”, asegura Guillermo Vives. “El grupo Segura y Magna también cuentan con la certificación, pero son multinacionales”, aclara.

Con la Q1, KH tiene ahora la posibilidad de venderle a cualquier factoría de Ford en el mundo o a cualquiera de sus proveedores directos. De hecho, la compañía sopesa abrir una filial, “por ejemplo, en México o Alemania”, para suministrar a las fábricas de Ford en esos países. También se ha propuesto conseguir nuevos clientes entre otras marcas de automoción.

Datos básicos

Emprendedor natola empresa debe gran parte de su éxito a Guillermo Vives, un empresario valenciano que empezó tomando fotos de bodas, pero hizo fortuna en el sector de la joyería. En ese mundo empezó a los 22 años como representante de una marca de relojes rusos. En los ochenta abrió su propio almacén. Llegó a tener cinco, de los que hoy solo queda La Taula de l’Or, en Valencia. Ahora que KH se ha consolidado como proveedor de Ford, se prepara para ceder las riendas a su hijo Guillermo y asumir un papel más próximo al de consejero.

FacturaciónLas ventas de la compañía crecieron el año pasado un 40%, desde los 12,3 a los 20 millones de euros. Vives atribuye este resultado al incremento de la producción de Ford en Almussafes y al aumento de su cartera de clientes, que hoy incluye a fabricantes de componentes como Lear Rusia, Magna Rusia, Standard Profil, SGR Global y Faurecia. Entre el 15% y 20% de los ingresos del grupo proceden de exportaciones.

Áreas de negocioLa empresa tiene cinco áreas de trabajo que, por orden de importancia, son las siguientes: montaje de cristales (30% de la facturación), varillas y componentes de asientos (30%), servicio de ingeniería e inspección de calidad (30%), fabricación de espumas y tejidos para asientos (10%) y servicios logísticos y aduaneros (entre el 1% y el 2%).